Dienstleistungen und Logistik

Innovative Konstruktionen stellen immer größere Anforderungen an die angebotenen Gleitwerkstoffe. Für eine optimale Aufgabenlösung unterstützen wir Sie gerne durch eine gezielte Beratung. Wir bieten Ihnen eine flexible und zuverlässige Logistik in Zusammenarbeit mit unseren Versanddienstleistern UPS und DHL-Logistics sowie unserer Hausspedition Schenker Deutschland AG. Innerhalb von Deutschland bieten wir unseren Kunden eine garantierte Paket-Zustellung bis zum Ende des nächsten Werktages - ohne Aufpreis!

Auch mit logistischen Herausforderungen wie den Liefersystemen Just – in – Time / Kanban sind wir bestens vertraut. Mit diesen Systemen unterstützen wir eine geringere Kapitalbindung und einen insgesamt flexibleren Produktionsablauf unserer Kunden.

Schmierungsmechanismus

Wenn zwischen zwei sich zueinander bewegenden Oberflächen ein Schmierfilm vorhanden ist, können die Reibungsverhältnisse in drei Schritten wie folgt klassifiziert werden:

- Hydrodynamische Schmierung

- Grenzschmierung

- Feststoffschmierung

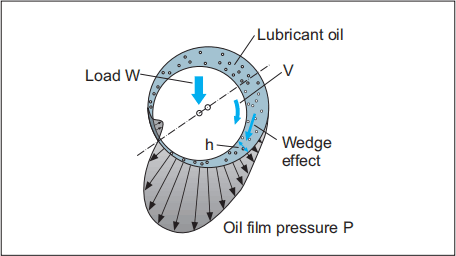

Hydrodynamische Schmierung

Der Schmierfilm zwischen den zwei Kontaktflächen ist ausreichend stark und die zwei Kontaktflächen sind durch einen viskosen Ölfilm vollständig voneinander getrennt. Die Reibungskräfte zwischen zwei Kontaktflächen werden durch den Viskositätswiderstand des Schmiermittels bestimmt, wobei die Reibungskräfte sehr gering sein können (Reibungskoeffizient kann bei 0,0001 - 0,01 liegen). Unter diesen Bedingungen dreht sich das Öl um die Welle und baut im Kontaktbereich zwischen Welle und Lager einen Öldruck auf. Dieses Phänomen wird als Keilwirkung bezeichnet. Der innerhalb des Schmierölfilms entstehende Öldruck P wird durch Änderung der Temperatur und der Viskosität des Schmieröls sowie der Oberflächenrauheit, Spiel und Drehgeschwindigkeit der Welle beeinflusst.

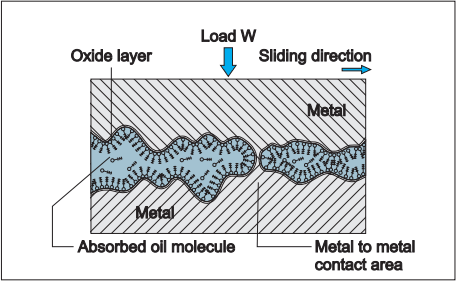

Grenzschmierung

Der Schmierölfilm zwischen den zwei Kontaktflächen ist extrem dünn, und zwischen den Kontaktbereichen existiert kein viskoser hydrodynamischer Ölfilm, sondern nur ein Film aus absorbierten Ölmolekülen. Ein Film von absorbierten Ölmolekülen entsteht, indem die Moleküle des Schmierstoffes an der Oberfläche des Festkörpers haften bleiben, und sein Scherwiderstand ist größer als beim hydrodynamischen Ölfilm. Die Reibungskräfte weisen einen größeren Wert als bei der hydrodynamischen Schmierung auf. Der Schmierfilm wird an den Reibungspunkten häufig unterbrochen. Deshalb wird der Schmierzustand, der solch einen Reibungszustand verursacht, Grenzschmierung genannt. Durch den Einsatz von selbstschmierenden Lagern kann die Reibung unter diesen Bedingungen wesentlich reduziert werden.

Feststoffschmierung (Trockenreibung)

Unter diesen Arbeitsbedingungen sind zwei Festkörper direkt in Berührung, da kein Schmierfilm wie beispielsweise ein hydrodynamischer Film oder ein Film aus absorbierten Ölmolekülen existiert. Der Reibungskoeffizient ist unabhängig von der Gleitgeschwindigkeit, und die Haftreibung ist größer als die Gleitreibung. Deshalb ist die Auswahl des selbstschmierenden Lagermaterials entscheidend für die Leistung.

Einflüsse auf die Lebensdauer:

Verschleiß und Lebensdauer der CSB-Gleitlager hängen von folgenden Faktoren ab:

- Spezifische Lagerbelastung

- Gleitgeschwindigkeit

- PV-Wert

- Rautiefe der Gegengleitfläche

- Gegengleitflächenmaterial und -temperatur usw.

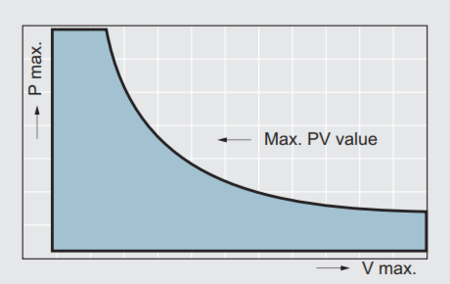

PV-Wert

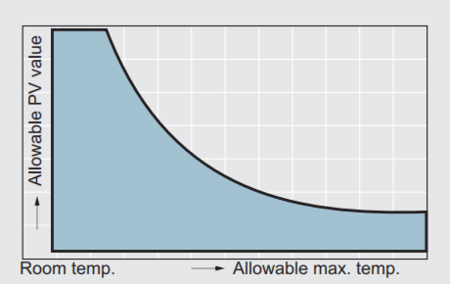

Der PV-Wert hat einen wesentlichen Einfluss auf die Lebensdauer des Lagers. Der PV-Wert - einer der wichtigsten Konstruktionswerte - ist das Produkt aus der spezifischen Lagerbelastung P und der Gleitgeschwindigkeit V. Um eine längere Lebensdauer zu erreichen, wird ein PV-Wert unterhalb der Katalogangabe empfohlen.

Außerdem muss die Umgebungstemperatur berücksichtigt werden, da das Laufspiel aufgrund von dimensionalen Veränderungen des Lagers und Gehäuses sowie die Härte des Kontaktmaterials und die Toleranzen temperaturbedingten Schwankungen unterliegen.

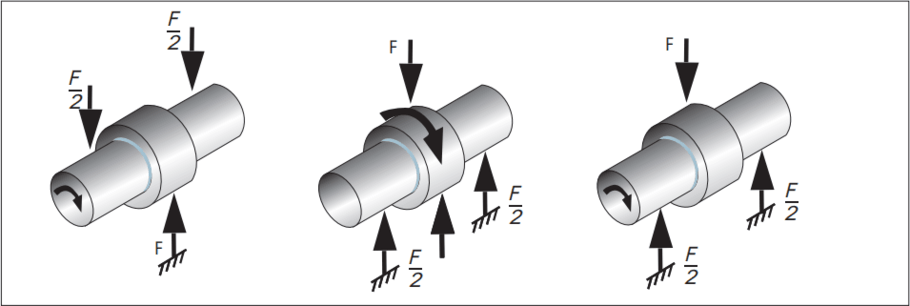

Lagerbelastung

Im Allgemeinen wird die Lagerbelastung durch die projizierte Fläche (dxL) und Anzahl der Lagerstellen ermittelt.

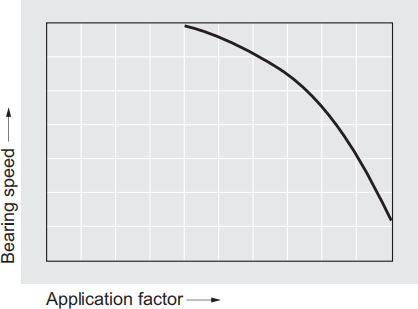

Geschwindigkeit

Die Hauptursache der erzeugten Wärme ist die an der Reibungsfläche des Lagers geleistete Arbeit. Erfahrungsgemäß wird der Temperaturanstieg an der Reibungsfläche eher durch die Geschwindigkeit als durch den Druck beeinflusst. Bei gleichen PV-Werten gilt: je größer der V-Wert, desto höher die Lagertemperatur. Beim Einsatz im Hochgeschwindigkeitsbetrieb wird empfohlen, die Lager so auszulegen, dass der Reibungskoeffizient durch Ölzufuhr zwecks Steigerung der Kühlungs- und Schmierungseffizienz reduziert wird.

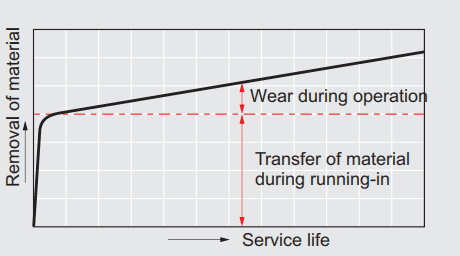

Oszillierende Bewegung

Die oszillierende Bewegung gilt für Lager als eine der schwierigsten Bedingungen für Lager. Der Ölfilm kann abreißen, Materialermüdung und -verschleiß werden beschleunigt, und Abriebpartikel verbleiben länger. Hauptsächlich für Drehbewegungen ausgelegte Kugellager weisen eine sehr kleine Kontaktfläche auf, wodurch übermäßig hohe Kontaktspannungen an ihren drucktragenden Flächen entstehen. Aus diesem Grund sind Kugellager für oszillierende Bewegungen nicht geeignet. Da die Kontaktflächen von Gleitlagern größer als die von Kugellagern sind, gelten Gleitlager in der Regel als bessere Lösung für solche Anwendungen. Selbstschmierende Lager von CBS sind für oszillierende Bewegungen optimal, da ihre harte Gleitfläche nur kleine Verschleißpartikel erzeugt und die Lager aufgrund ihrer Ölimprägnierung bei Unterbrechung des Ölfilms keine Geräusche verursachen.

Betriebsintervalle

Die Lager können im Dauer- oder intermittierenden Betrieb eingesetzt werden. Der intermittierende Betrieb kann für Lager üblicher Ausführung vorteilhaft sein, da die erzeugte Reibungswärme in den Standzeiten abkühlen kann. Dadurch kann der PV-Wert relativ hoch bleiben. Der Nachteil des intermittierenden Betriebs liegt darin, dass häufige Betriebsunterbrechungen zu höherem Verschleiß führen. Außerdem erhöht sich der Verschleiß beim erneuten Anfahren. Die starke Belastung im intermittierenden Betrieb führt zu Grenzschmierungsbedingungen. Es sollte ein unter solchen Bedingungen reibungs- und verschleißbeständiges Lager gewählt werden. Ölimprägnierte Lager versorgen die Gleitfläche selbst mit Schmieröl und weisen hervorragende schmierstofferhaltende Eigenschaften auf. Insbesondere das Gleitlager CSB650 verfügt über eine hohe Belastungskapazität und erbringt aufgrund eines Films aus Festschmierstoffen auf der Gleitfläche hervorragende Leistungen im intermittierenden Betrieb mit hohen Lasten.

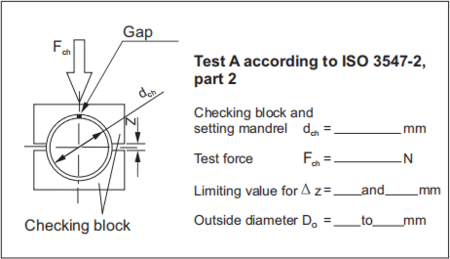

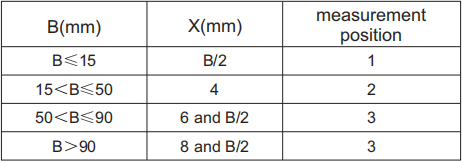

Maßkontrolle eines gerollten Gleitlagers

Es ist nicht möglich, die Außen- und Innendurchmesser eines gerollten Gleitlagers im freien Zustand genau zu messen. Im freien Zustand sind gerollte Gleitlager nicht perfekt zylindrisch. Die Buchse passt sich an das Gehäuse an, sobald die Stoßfuge fest verschlossen ist. Deshalb können Außen- und Innendurchmesser einer gerollten Buchse nur mit speziellen Lehren und Prüfeinrichtungen geprüft werden. Die Prüfmethoden werden in den Normen ISO 3547 Teil 1 und 2 bzw. ISO 12306 definiert.

Prüfen des Außendurchmessers

Prüfung A nach ISO 3547 Teil 2,

Die Prüfvorrichtung besteht aus einem Grundkörper zur Befestigung der geteilten Prüfaufnahme, siehe ISO 12307-1.

Nach dem Einlegen der Buchse mit der Stoßfuge oben werden die beiden Hälften der Prüfaufnahme mit der vorgegebenen Prüfkraft Fch gegeneinander gedrückt. Die Prüfkraft bewirkt, dass die Buchse in der Bohrung der Prüfaufnahme einwandfrei anliegt.

Während der Prüfung wird der Außendurchmesser der Buchse um die elastische Verringerung kleiner, jedoch erfolgt keine bleibende Verringerung des Außendurchmessers. Die Einstellung des Anzeigegeräts auf den genauen Abstand wird mit einem Einstelldorn unter Prüfkraft Fch vorgenommen, wobei sich der Abstand z zwischen den beiden Prüfaufnahmehälften einstellt.

Prüfung B nach DIN ISO 3547 Teil 2

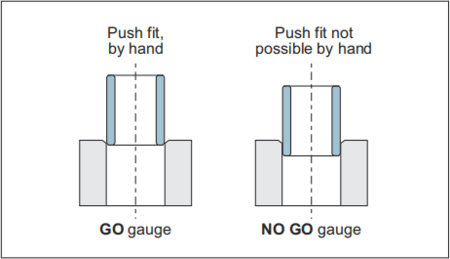

Geprüft wird mit zwei Lehrringen, einem Gutlehrring und einem Ausschusslehrring, deren Durchmesser aus ISO 3547-1:1999, Tabelle 6 empirisch ausgewählt und vereinbart werden müssen.

Die Buchsen müssen sich mit Handdruck (maximale Kraft 250 N) in den Gutlehrring einführen und durchschieben lassen. Dagegen sollten sie sich mit gleicher Kraft nicht in den Ausschusslehrring einführen lassen, siehe ISO 12307-1.

Prüfung D nach DIN ISO 3547 Teil 2

Zur Prüfung des Außendurchmessers großer Buchsen kann zur Messung des Umfangs ein Präzisions-Messband verwendet werden. Das Messband wird in Buchsenmitte 360° um die Buchse herumgelegt, wobei genügend Zug aufgebracht wird, dass die Stoßfuge der Buchse geschlossen wird. Das Messband wird um einen Einstelldorn kalibriert, dessen Durchmesser dem Nenn-Außendurchmesser der Buchse entspricht. Ein Anzeigegerät wird am „freien“ Ende des Messbandes angebracht und auf das kalibrierte Maß eingestellt.

Nach dem Prüfen der Buchse ergibt sich die Umfangs-Messwertsanzeige als Differenz zwischen dem kalibrieten wert des Einstelldorns und dem Messwert der Buchse. Hieraus kann der Buchsen-Außendurchmesser berechnet werden.

Prüfen des Innendurchmessers

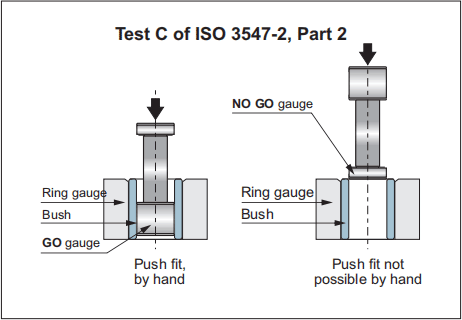

Prüfung C nach DIN ISO 3547-2

Zur Prüfung des Innendurchmessers ist die Buchse in einen Lehrring einzupressen, dessen Nenndurchmesser dem in ISO 3547-1:1999, Tabelle 5, festgelegten Maß entspricht. Die übrigen Angaben für den Lehrring sollten ISO 12307-2 entsprechen. Der Innendurchmesser muss mit einem 3-Punkt-Messgerät gemessen (siehe ISO 12301) oder mit einem Gut- und Ausschusslehrdorn geprüft werden.

Die Durchmesser der Gut- und Ausschusslehrdorne entsprechen den Toleranzen für den Innendurchmesser der Buchse im Lehrring nach ISO 3547-1:1999, Tabelle 4.

Der Gutlehrdorn muss sich durch ein Minimum an Kraft (Eigengewicht) einführen lassen; der Ausschusslehrdorn darf sich nicht mit Handdruck einführen lassen (maximale Kraft 250 N).

Durch das Einpressen der Buchse in den Lehrring besteht die Möglichkeit einer bleibenden Verringerung des Außendurchmessers.

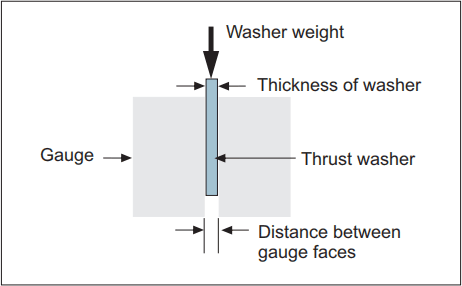

Prüfung der Anlaufscheibe

Neben der Stärke ist die Ebenheit einer Scheibe von wesentlicher Bedeutung, da sie Einfluss auf die Lebensdauer sowohl der Scheibe als auch ihres Gegenstücks hat. Wir setzen eine hilfreiche Prüfung ein, in welcher die Scheibe unter ihrem Eigengewicht durch den Spalt zwischen zwei parallelen Platten einer Lehre gleitet. Die Platten der Lehre müssen groß genug sein, um die gesamte Scheibe abzudecken.

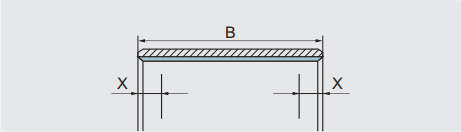

Messung der Wandstärke (alternativ zu Prüfung C)

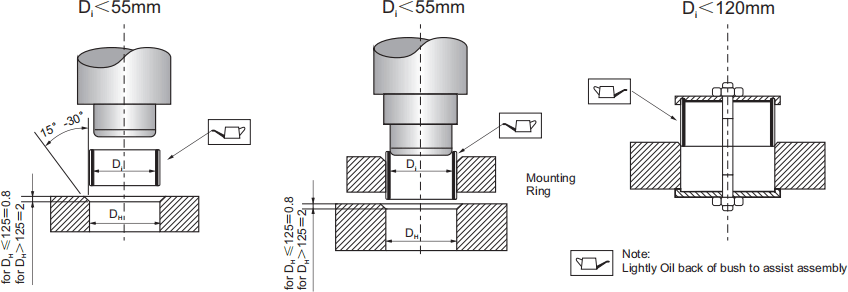

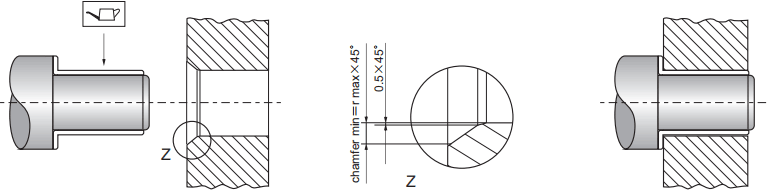

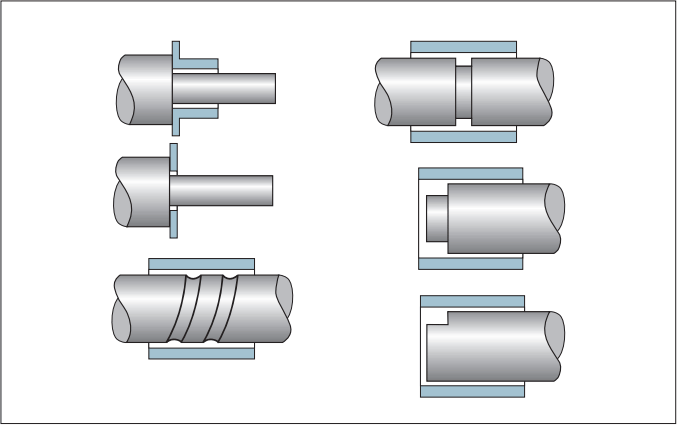

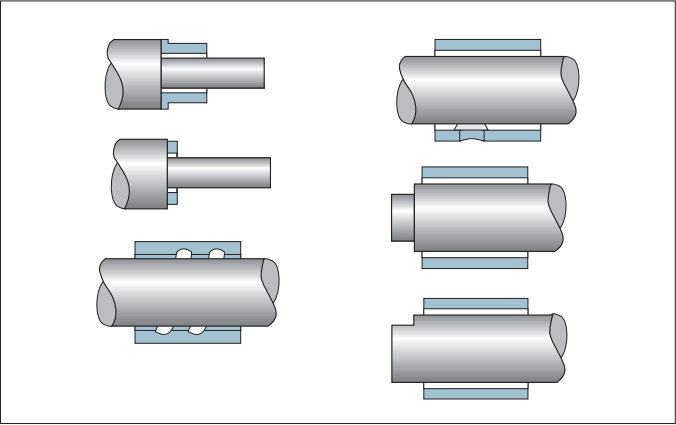

Einbau von Zylinderbuchsen

Einbau von Flanschbuchsen

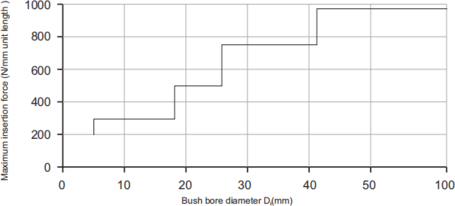

Einpresskräfte

Für einige Anwendungen kann auch das Einschrumpfverfahren in Betracht gezogen werden. Diese Methode garantiert, dass die Buchse beim einpressen nicht beschädigt wird. Das Gleitlager wird hier, abhängig der Größe, ca. 2 Stunden in flüssigen Stickstoff abgekühlt. Danach muss das Gleitlager unverzüglich in das Lagergehäuse eingesetzt werden. Sie muss sich ohne Kraftaufwand einsetzen lassen, normalerweise ist die Schwerkraft ausreichend.

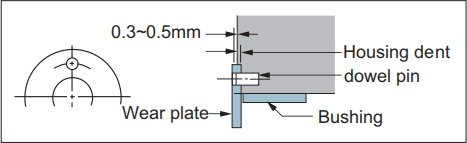

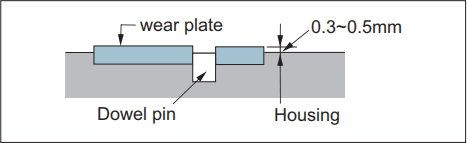

Anlaufscheiben und Platte

Es wird empfohlen, die Anlaufscheiben und Gleitplatten an einem bearbeiteten Gehäuse zu montieren. Um die Bewegung solcher Teile zu verhindern, wird die Montage mit Passstiften empfohlen.

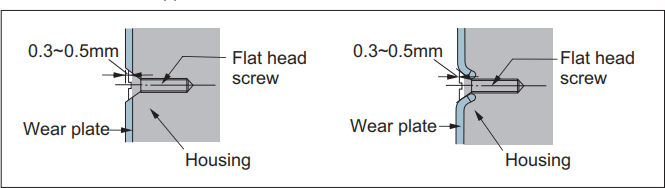

4. Alternative Befestigungsmethoden

Laserschweißen, Klebebefestigung oder Weichlöten kommen als alternative Methoden zur Befestigung der Scheiben oder Platten in Frage, falls Passstifte nicht verwendet werden können. Beim Einsatz von Befestigungsmethoden mit hohen Temperaturen wie Laserschweißen bitte darauf achten, dass die maximal zulässige Temperatur, der die Teile ausgesetzt werden dürfen, nicht überschritten wird. Die Gleitschicht muss immer frei von Klebstoffen gehalten werden.

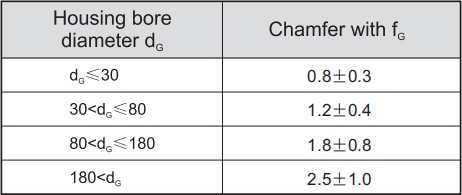

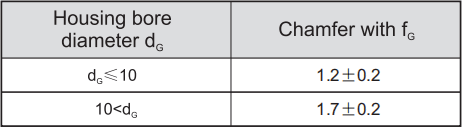

Gehäuse

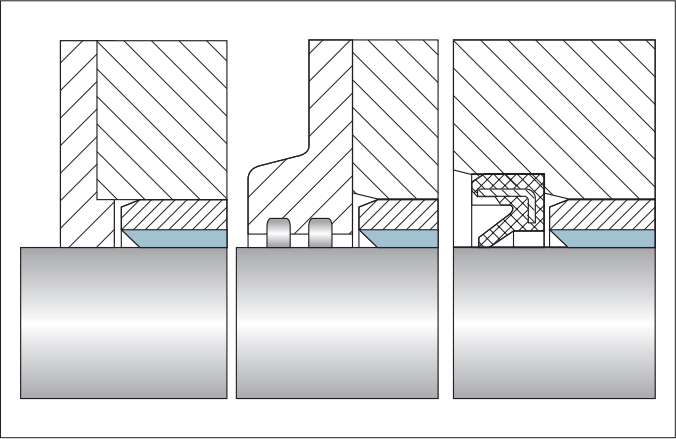

Für die Montage muss die Gehäusebohrung angefast sein. Eine Fase FgX25°±5° ist wichtig, um die Buchse leichter in das Gehäuse einpressen zu können.

Bei Flanschbuchsen muss der Radius am Übergang vom Radial- zum Axialteil berücksichtigt werden. Am Gehäuse muss eine Fase ausreichender Größe vorhanden sein, um zu verhindern, dass die Flanschbuchsen im Bereich des Radius beschädigt werden. Bei Anwendungen mit axialer Belastung muss der Flansch ausreichend gestützt werden.

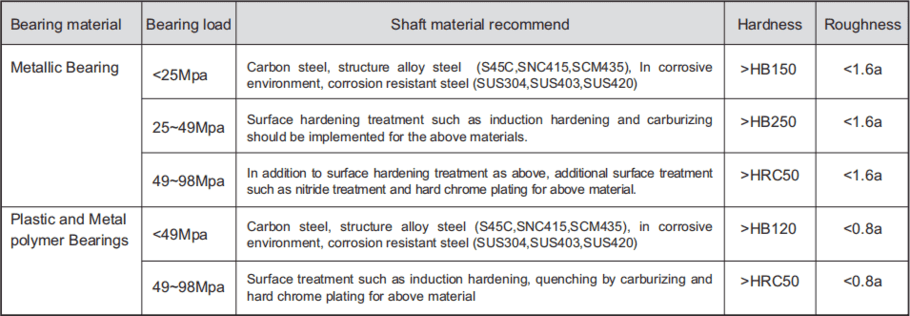

Die Lagerleistung wird vom Werkstoff, der Härte, Oberflächenrauheit und Oberflächenbehandlung der Gegenwelle beeinflusst. Bei Einsatz in korrosiver Umgebung wie Meerwasser oder chemischen Flüssigkeiten sollte eine doppelte oder dreifache Verchromung erwogen werden.

Bei Verwendung des Lagers in einer aggressiven und oder verschmutzen Umgebung muss der Lagerbereich geschützt werden. Die übliche Lösung für solche Fälle besteht darin, die umgebende Struktur neu zu gestalten, sodass Verunreinigungen den Lagerbereich nicht erreichen können. Bei kritischen Verschmutzungen wird ein Fettkragen oder eine Wellendichtung empfohlen.

Lagertemperatur

Die Lebensdauer eines Lagers wird stark von der Umgebungstemperatur und der durch oszillierende und alternierende Bewegung erzeugten Reibungswärme beeinflusst. Für Anwendungen mit hohen Temperaturen muss der PV-Wert auf einen kleinen Wert begrenzt werden. Die Hitzebeständigkeit von Kunststofflagern ist gewöhnlich geringer als die von Metalllagern. Insbesondere thermoplastische Kunststoffe weisen eine geringe Hitzebeständigkeit auf. Außerdem ist der Wärmeausdehnungskoeffizient dieser Werkstoffe relativ hoch. Folglich ist bei der Kennzeichnung der aus diesen Werkstoffen gefertigten Lager die Maßprüfung hervorzuheben, damit das geforderte Mindestspiel eingehalten wird.

CSB Gleitlager GmbH - der Spezialist für hochwertige Gleitlagertechnik:

Wir sind Ihr Experte für Gleitlager aus Sinterbronze, aus Metall-Polymer-Verbundwerkstoff, aus Monometall, aus Massivbronze oder aus Kupferlegierungen für die Gleittechnik. Darüber hinaus sind wir Hersteller von Buchsen, Messingbuchsen, Bronzebuchsen, Kunststoffbuchsen, Buchsen aus Sinterbronze, Kunststoffgleitlager, Sintergleitlager, Gleitelemente, Gleitlagerbuchsen Kunststoff, Gleitlager messing oder bronze u.v.m.